铝合金压铸模具的高速切削加工需配备适宜的刀具、刀柄。高速切削要求刀具材料应有高硬度、高强度、耐磨性、高韧度及抗冲击能力强,高的热硬性和化学稳定性,高抗热冲击能力强等。高速切削要求刀具和刀柄的外形尺寸小,夹紧精度高,传递转矩大,结构对称性好,有利于刀具的动平衡。其次还需选择合适的刀具几何角度,以及选择合适的切削参数。

目前广泛应用的高速切削刀具主要有:金刚石刀具、立方氮化硼刀具、陶瓷刀具、涂层刀具、TiC(N)基硬质合金、超细晶粒硬质合金刀具等(见附表)。合理选用刀具材料是成功进行高速切削加工的关键,每一刀具材料针对不同的模具材料,有其不同的适应能力。

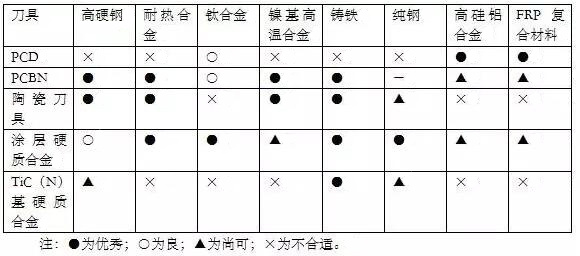

高速切削刀具主要材料表

在国际刀柄系统市场上,影响比较大的高速加工工具系统主要有以下几种:

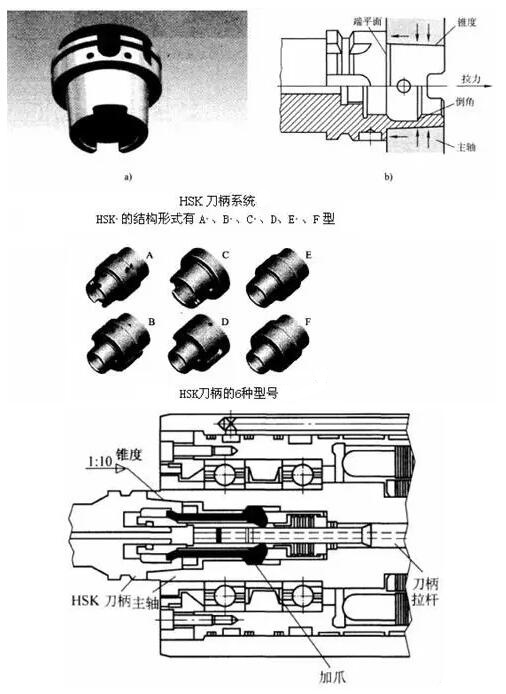

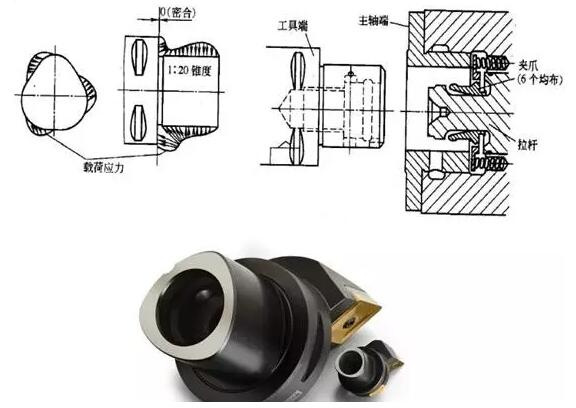

(1)德国开发的HSK(空心短锥柄)刀柄系统。HSK刀柄系统,空心、薄壁、短锥,锥比为1︰10,端面与锥面同时定位、夹紧,刀柄在主轴中的定位为过定位,使用由内向外的外涨式夹紧机构。

HSK刀柄系统

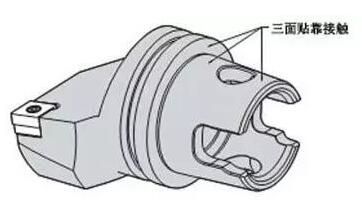

(2)美国KENNAMETAL公司开发了KM刀柄系统。KM刀柄系统,也是一种由锥面和止靠端面进行双向定位和夹紧的系统,柄部采用与HSK相同的1:10短锥。其重要特点是通过锥柄的止靠端面、锥度大直径处的锥面和锥柄尾部的锥面共三个面进行接触夹紧。夹紧时,通过推杆斜面推动滚珠径向压紧在滚珠轨道上,使这种夹紧力以3.5:1的增力比实现强力夹紧,由此达到几乎类似于一个整体刀具的刚性。而且其径向和轴向的重复定位精度可达到±2.5μm。

KM刀柄系统

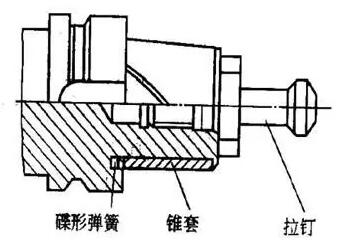

(3)日本日研(NIKKEN)公司开发了NC5刀柄系统。NC5刀柄系统,也采用了空心短锥结构,锥度为1:10,并且也是采用锥面和端面同时定位、夹紧工作方式,定位原理与其他系统相同,不同的是把1:10的锥柄分成锥套与圆柱柄两部分套在一起,锥套端面有蝶形弹簧,锥柄尾端是螺钉孔,用于安装拉钉。

NC5刀柄系统的扭矩是由前端圆柱上的键槽传递的,刀柄尾部没有传递扭矩的键槽,所以轴向尺寸比HSK刀柄短。它与前面两种刀柄的最大区别在于刀柄没有采用薄壁结构,刀柄锥面处增加了一个中间锥套。KM刀柄和HSK刀柄是通过薄壁的变形来补偿刀柄和主轴制造误差,保证锥面和端面同时可靠的接触,而NC5刀柄是通过中间锥套的轴向移动达到这个目的。中间锥套的轴向移动动力来自刀柄端面上的碟形弹簧。由于中间锥套的误差补偿能力较强,因此NC5刀柄对主轴和刀柄本身的制造精度的要求可稍低些。

NC5刀柄系统,仅有一个安装拉钉的螺钉孔,孔壁较厚,强度高,可采用增压夹紧机构,满足重切削的要求。其主要缺点是刀柄和主轴锥孔之间增加了一个接触面,刀柄的定位精度和刚度有所下降。

日研NC5工具系统

(4)大昭和精机开发的BIG-PLUS40型系统。BIG-PLUS刀柄的锥度仍然是7:24。其工作原理是将刀柄装进主轴锥孔锁紧前,端面的间隙小。锁紧后利用主轴内孔的弹性膨胀补偿端面间隙,使刀柄端面与主轴端面贴紧,从而增大其刚度。这种刀柄同样采用了过定位,因而必须严格控制其外形精度和位置精度,其制造工艺难度比HSK刀柄还要高。这种改进型锥柄可与原7:24锥柄互换使用,可应用于原主轴锥孔。

(5)瑞典SANDVIKCOROMANT公司开发的CAPTO刀柄系统。CAPTO刀柄系统,与以上几种锥柄不同的是,锥柄不是圆锥形,而是呈锥形的三棱形(空心),棱为圆弧形,锥度为1:20。与HSK刀柄系统一样,可实现工具柄锥面和止靠端面的接触定位,其特点是通过三棱空心锥柄与三棱锥孔间的成形锁紧来实现工具柄的无间隙定位,从而无需采用诸如键槽和驱动键这样的元件就能传递较大的转距。他的特点是应力分散,分布合理,定心性好,精度高,适合高速旋转。优点是无滑动的扭矩传递,动平衡性能好,位置精度高。缺点是三棱体很难加工,制造成本相比以上几种锥柄都要高。

CAPTO刀柄系统

国际上,还有其他一些公司,也各自开发出多种适应高速切削加工需要的工具系统。尤其是日本三菱金属、富士精工等也在两面夹紧系统的研究与开发方面做了大量的研发工作。这些工具系统都在一定的程度上解决了传统的BT(7:24锥度)工具系统存在的问题,但都各具特点,其共同特点是大都采用了锥面和端面同时夹紧的两面夹紧式工作方式。但从适应机床转速进一步高速化的发展要求,1:10短锥空心柄则更有优势。所以,更多的日本公司还是积极采用德国DIN标准的HSK刀柄,如NT工具公司、黑田精工、圣和精机、三菱金属等都先后引进HSK生产技术。

从刀具夹持来讲,除传统的夹头夹持外,为适应高速加工的需求,液压夹持刀柄、热装式刀柄在近几年都为高速加工技术水平提高带来了惊喜。

模具高速加工工艺特性及优化

由于在高速加工过程中,切削模式、刀具路径、程序切前检查以及切削参数等都将是成功高速切削的关键因素。因其过程高速度的动态变化,切削期间刀具干涉、瞬间停止、尖角处理、切削方向的逆转和不稳定的刀具移动等各种因素都将直接影响切削的速度和加工质量。

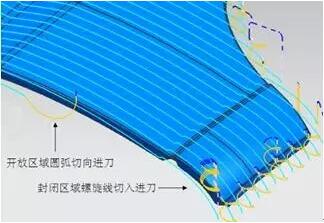

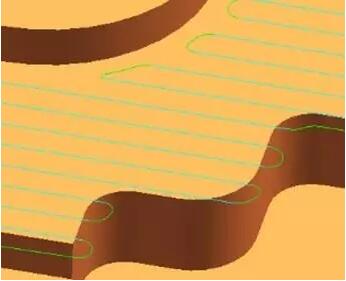

(1)切削载荷须轻而恒定。高速切削中刀路轨迹必须要光滑,通常采用较小的步距和浅的切削深度(刀具直径的10%左右);刀具要平滑的切入、切出工件,使用坡度、圆弧和螺旋式进刀,在平面的轮廓加工过程中,通常采用圆弧的切向进退刀方式,在曲面加工过程中多采用让刀,沿一定坡度或螺旋线方向切入切出工件;大量采用等高分层加工代替仿行加工。另外,粗加工时刀具多以螺旋或圆弧方式切入工件材料,使进给率和机床转速之比达到最佳;精加工应避免急剧变化的刀具运动,避免在外形轮廓上直接进刀和退刀。

圆弧和螺旋方式进刀

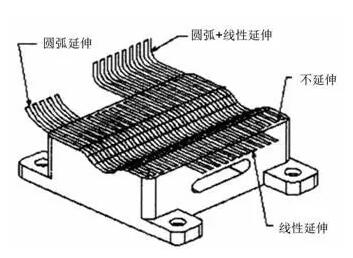

基于模具零件表面结构的复杂性,可能会导致编程时相邻的两条刀具路径难以光滑,而出现急剧变化的路径。遇到这样的情况,一般采用抬刀至一定高度过渡或辅助轨迹过渡的方式。行切的光滑移刀方式可以采用相切圆弧连接、内侧或外侧圆弧连接。环切的光滑移刀多采用环间圆弧式、空间螺旋式切出与切人。

刀具路径横向平滑过渡方式

拐角圆弧平滑过渡方式

合理的切入切出方式,横向与拐角路径的平滑过渡,以及等高分层加工规划与合理的进给量,始终是为了确保高速加工时切削负荷轻而恒定。

(2)合理的刀具参数选择。适宜高速加工的金刚石刀具、立方氮化硼刀具、陶瓷刀具、涂层刀具、TiC(N)基硬质合金、超细晶粒硬质合金刀具等,不同的材质的刀具适宜于不同的模具材料、工况外,针对不同的模具材质,刀具还有不同的切削参数的选择。一般认为,高速切削的切削速度是常规切削速度的5~10倍。

遇陡峭、拐角等位置,为避免高速加工设备没有前馈功能,须给予合理的降速,要在编程时在陡峭、拐角位置设置适宜调整比例,合理地对切削参数进行优化,以免保持高速机床合理的负载,以及减少质量事故。

(3)先进的CAM软件选择。采用高速加工设备后,对编程人员的要求也增加。近年来CAM系统也越来越简单和方便,更贴近于车间高速加工。当前,模具行业常用的CAM软件有美国UGNX/CAM、以色列Cimatron/CAM、法国CATIA/CAM、美国I-DEAS/CAM、美国Mastercam/CAM、英国DelcamPowerMILL/CAM等辅助制造软件,都分别对高速加工模块进行了工艺创新。